Pevnolátkové lasery UV v poslední době zažívají výrazný rozmach. Patří mezi technologicky nejsložitější lasery využívané pro značení produktů, což se odráží i na jejich ceně. Důvodem je zejména konstrukce – zatímco IR pevnolátkové lasery obsahují pouze jeden krystal a green lasery dva, UV lasery pracují hned se třemi krystaly.

Právě z tohoto důvodu, respektive kvůli ztrátám výkonu při průchodu jednotlivými krystaly, mívají UV lasery obvykle nižší výkon než IR lasery. U pasivně chlazených modelů se nejčastěji setkáváme s výstupním výkonem v rozmezí 1,5 až 5 W, což je případ UV laserů Abmark / Macsa (AB-D UV / D5000 UV). Výkonnější varianty s výkonem 10 W a více jsou již vybaveny vodním chlazením – například lasery Tykma Electrox Vereo UV.

Vlnová délka UV laserů

Vlnová délka UV laserů vychází z jednoduchého výpočtu. Vlnovou délku IR spektra vydělíme třemi = IR (1064 nm) / 3 = 355 nm, což je vlnová délka v oblasti UV spektra, kterou UV laser má. První krystal u laseru zajistí vlnovou délku 1064 nm, ten druhý potom 532 nm a třetí již vyžadovaných 355 nm. Tato vlnová délka tolik tepelně nezatěžuje značené materiály, proto se značení UV laserem často říká studené značení a hodí se perfektně na různé termocitlivé materiály nebo materiály, které jinak s vlnovou délku 532 nebo 1064 nm nereagují.

Další výhody UV laserů

Další výhodou UV laserů je mimo jiné to, že díky nízkému tepelnému zatížení jsou lasery schopny téměř nenarušit povrch značeného předmětu a díky tomu vzniká zanedbatelné množství částic, které je nutno odsávat průmyslovým odsavačem par a kouře. Samozřejmě záleží na konkrétním nastavení laseru a požadavcích aplikace, nicméně obecně lze říci, že u těchto laserů je možné mnohem preciznější nastavení značení. To je předurčuje k použití v čistých prostorech, při značení elektroniky a dalších citlivých aplikacích. Mezi jejich specifické vlastnosti patří také velmi úzký laserový paprsek (spot), který umožňuje vykreslování jemných a jedinečných detailů.

Nevýhody UV laserů

Vedle výhod je ale třeba zmínit i nevýhody. Jak již bylo řečeno, UV lasery obsahují tři krystaly, což s sebou přináší značný výkonový útlum. Zatímco IR laser lze při stejné wattáži bez problémů chladit pasivně nebo ventilátorem, UV laser obvykle vyžaduje vodní chlazení – a to znamená dodatečné náklady. Jedná se navíc o technologicky složitější zařízení s vyššími nároky na údržbu, které představuje i větší riziko poruchy. Nevýhodou je také nižší životnost laserového zdroje ve srovnání s IR lasery.

UV lasery a značení skla

I přes určité nevýhody jsou tyto lasery jediné, které umí značit různé specifické materiály jako PA6 (nylon), bílý HDPE, sklo a jiné. Ve většině případů, kdy jiné technologie selžou, saháme právě po UV laseru – často bývá jediným řešením, které dokáže daný materiál úspěšně označit. Za zmínku stojí i jeho schopnost velmi precizního značení skla. Mohlo by se namítnout, že sklo lze označit i pomocí CO₂ laseru, ten však sklo v podstatě “vypraská”. Naproti tomu UV laser vytváří na povrchu skla strukturu podobnou pískování, a to bez narušení samotného materiálu. Není proto překvapivé, že velcí výrobci nápojového a dalšího skla postupně přecházejí od zastaralého a časově náročného pískování právě k modernímu značení pomocí UV laserů.

UV lasery lze navíc vybavit 3D značicí hlavou, díky čemuž dokážou označovat i tvarově složitější produkty – například zaoblené nebo s rozdílnou výškou. V minulosti bylo pro takové aplikace nutné lasery doplňovat o externí Z-osu nebo rotační osu, což však proces značně zpomalovalo a snižovalo jeho efektivitu. Díky 3D hlavě tento problém zcela odpadá.

Na obrázku níže je ukázáno značení prováděné laserem Tykma Electrox Vereo UV 10 W. Tento laser je v závislosti na použité čočce schopen obsáhnout výškovou změnu produktu až ±20 mm při velikosti popisovacího pole 150 × 150 mm.

UV lasery jako náhrada inkjetů

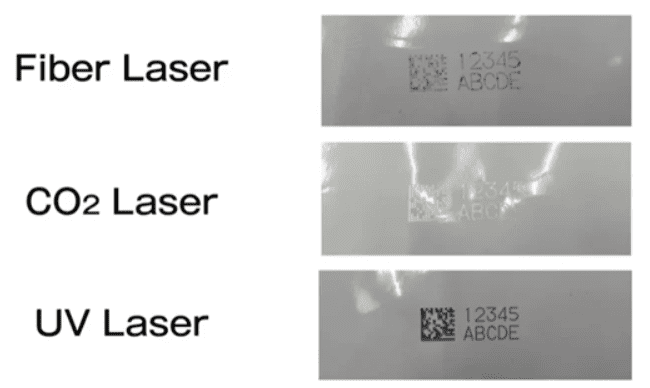

Poměrně častou aplikací je náhrada inkoustových tiskáren v potravinářském průmyslu, při značení na různé fólie či sáčky, nejčastěji z polyethylenu. Jak je vidět na fotografii níže, jediná možnost, jak dosáhnout uspokojivého kontrastu bez narušení obalové vrstvy, což je v FMCG průmyslu samozřejmě nežádoucí, je použití UV laseru. Jedná se zejména o zákazníky, kteří mají nonstop produkci a s ohledem na TCO (total cost of ownership) se jim vyplatí i přes vyšší pořizovací cenu zvolit tuto technologii. Lasery navíc pro svůj provoz nepotřebují žádné inkousty a ředidla, ani pravidelné výměny čerpadel a bloků jako inkoustová technologie.

- [1] https://www.youtube.com/watch?v=N0s4Vl9b6zw

- [2] https://www.cloudraylaser.com/blogs/machine-guide/co2-vs-fiber-vs-uv-lasers